为解决天然河砂资源短缺、市场劣质机制砂质量无法满足基础设施工程高性能混凝土用砂需求的问题,分享了贵州某铁路建设项目优质机制砂生产技术的研究案例,推动优质机制砂在铁路工程尤其是预应力构件中的应用。

1.机制砂主要质量问题

目前,贵州市场上的机制砂受石料和生产工艺的影响,存在级配不良、石粉含量超标、棱角颗粒多等质量问题,对混凝土的性能影响较大。

一、机制砂级配呈现“两头多中间少”的特点,其中粒径大于2.360mm的颗粒筛余量高达40%,粒径小于0.075mm的颗粒筛余量高达15%。级配不良导致骨料间空隙率大,混凝土强度和工作性能差。

二是石粉含量过高,导致混凝土强度降低、收缩变形增大等质量问题。

第三,颗粒有很多棱角。在相同的砂浆用量下,机制砂混凝土的和易性、流动性和密实性比圆形颗粒的河砂混凝土差。

围绕机制砂的主要质量问题,焦点集中在优选矿山、改进生产工艺、环境保护等方面构建高品质机制砂生产和质量环保控制体系.

2.高品质机制砂生产工艺及质量控制

2.1 优选矿山

母岩的质量从源头上决定了机制砂的质量。在选择砂田矿山时,要做好调查工作,选择覆盖层薄、夹层含泥量少、母岩强度高、岩石完整性好的矿山。

母岩不应具有潜在的碱骨料反应性,但应是干净、坚硬的石灰岩、白云石、花岗岩、玄武岩等。没有弱粒子和无风化石。

铁路砂石矿的选择应遵循优质、环保、经济的原则。成立质量检查小组,对砾石源进行勘探、检测和分析,选择了一个覆盖层较浅、可采储量超过设计要求1.5倍的矿山。该矿以砂质石灰岩为主,储量500万吨。

2.2 “5S”高品质砂石骨料加工工艺

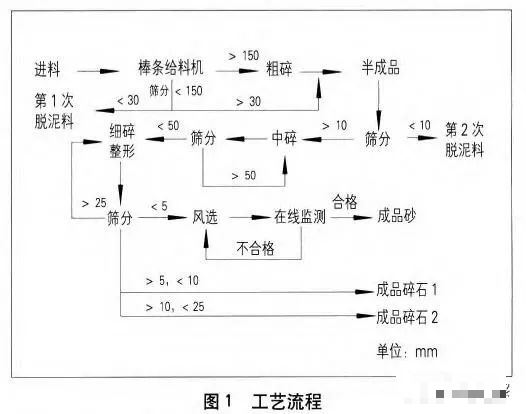

市场上机制砂多采用“二次破碎筛分”的生产工艺,缺少对骨料级配的调整,缺少对石粉含量和颗粒形状的控制。针对以上问题,通过改进工艺,采用“双脱泥、双反击、双冲击、双循环、双选粉”5S高品质砂石骨料加工工艺,产品质量合格,性能稳定。通过风选除尘、半成品和成品封仓、废物回收,解决了传统工艺中的粉尘、水污染和废物处理问题。流程如图1所示。

1)5级破碎、2次整形

首先利用颚式破碎机对母岩进行第一次预碎(粗碎),减小母岩直径,降低冲击式破碎机的生产压力。

然后用冲击破碎机以抛石冲击的方式对母料进行第二次破碎(中间破碎),使破碎产生的骨料微裂纹进一步发展,最后骨料从微裂纹处再次破碎,完成骨料的第二次破碎和第一次成型;

最后,立轴冲击式破碎机用于第三次破碎骨料(细碎)并使其重新成形

在中碎阶段和细碎阶段有一个循环筛分系统,可以通过GSP调节料仓,使部分骨料通过循环系统返回,重新破碎成更小的颗粒。可根据需要调整不同粒径骨料的生产比例,再通过风选和控粉调整小颗粒含量,解决“两头多中间少”的级配问题。

2)二次脱泥

细碎骨料先进行重力风选控粉,石粉含量控制在10%左右。成品砂入仓前,根据需要调整风选机提取的石粉风压,再次调整石粉含量,以满足不同强度混凝土对机制砂和石子粉含量的要求。

3)级配调整

风选工序结束后,成品机制砂自动加湿,机制砂含水量控制在2.5% ~ 3.5%。稳定的含水率便于混凝土生产和质量控制,可有效避免生产和运输过程中的扬尘,防止骨料在装卸和运输过程中离析。

3.环境保护

在开采方面,要按照绿色矿山建设的要求,做好环境保护、恢复治理、绿色复垦、节能减排、水土保持和地质灾害防治等工作。

爆破时通过喷洒或水袋覆盖进行粉尘控制。

在生产设备的选择上,选择降噪性能优越、产尘量少的破碎筛分设备。

在除尘工艺的设计和布置上,在每个产尘部位安装除尘装置,然后采用箱式和V型除尘器进行集中除尘,半成品和成品料仓用彩钢瓦完全隔离。

在废弃物回收利用方面,将两次清运的泥、石进行分离,对石料进行两次加工,用作路基填料和混凝土砖原料,泥单独堆放,用于后期植被恢复,提高材料利用率,增加经济效益,减少废渣堆放占地,减少废渣堆放的安全隐患。

面对天然河砂资源逐渐枯竭,市场上劣质机制砂质量无法满足铁路工程高性能混凝土用砂要求的问题,可以选择铁路沿线矿山或利用隧道弃渣就地生产优质机制砂,替代工程建设用河砂的短缺,不仅可以大大降低建设成本,还可以减少弃渣对环境的影响,具有重大的经济价值和环保意义。