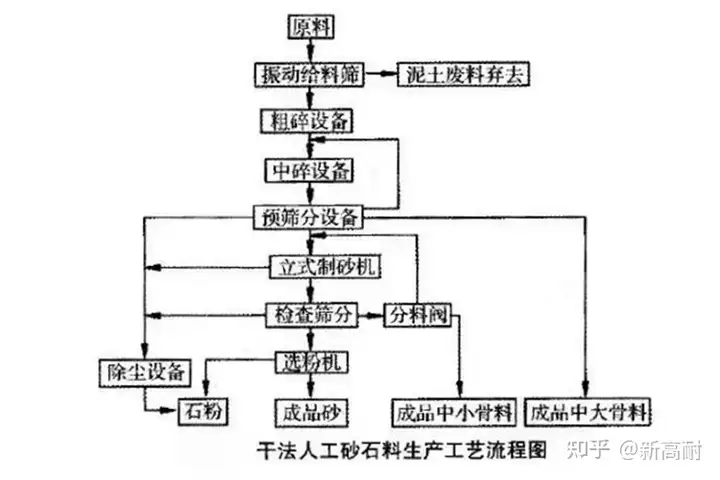

干法机制砂石工艺

干法制砂技术晚于湿法制砂技术,是在传统湿法制砂生产线的基础上进一步发展的技术,相比于湿法工艺而言,在砂子除粉的过程中不需要大量用水,主要利用风力方式的作用来除粉。

优点:

(1) 生产中用水量极少,减少了排水和污水处理设备,生产线流程较短,工艺简单易于维护,布局紧凑占地面积较小,总装机功率低,建设和设备投资低。

(2)成品骨料及人工砂含水率低,一般不高于2%,有利于筛分,成砂率高,可以直接运输或者使用,冬季气温低于零度时不会冻结,全年都可以连续生产。

(3)生产过程中收集起来的细石粉可以用于路基垫层或水泥免烧砖原料,资源利用率高,基本可以实现零排放。

(4)通过对选粉机风量、风压的调节,可以控制成品砂中石粉含量,相对于湿法来说产砂率高,还可以直接满足土建施工工程标准以及城市建设相关标准的强制性要求,成品骨料制作出来的混凝土强度也相对较高。

缺点:

(1)破碎、筛分、转运、输送和储存等各个环节均容易产生粉尘,对设备的密封和除尘要求严格。需采用高效可靠的除尘设备和降尘措施,确保净化后的废气含尘量达到5mg/Nm3.满足国家和地方对环保的要求。

(2)需要在矿山开采阶段对表土有机物、夹层、风化层等含泥层进行有效控制,否则极易造成堵塞和收尘系统超负荷。

(3)若矿石中含有一定量的土,在雨季生产时容易糊筛,降低了生产效率和产品质量。

(4)生产的砂石表面不如湿法生产的清洁,有一定的石粉残留,洁净度不高,表面感观性差。

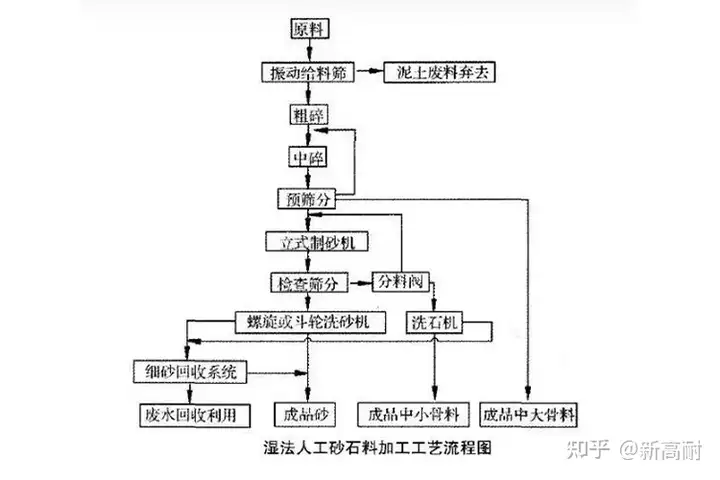

湿法生产工艺

湿法制砂是应用洗砂机的水洗制砂模式,借助水力方式除粉,通过水洗大量去除砂粒中泥粉含量,使机制砂含粉量较低。

优点

(1)生产过程中泥土和石粉被水流带走,粉尘污染少,环保效果好。

(2)水洗筛分效率高,成品砂石骨料表面清洁,感观性好。

(3)湿法工艺对原材料含水情况不像干法工艺那么高,基本没有特殊要求。

缺点

(1)生产过程用水量大,细砂石粉流失严重。

(2)成品砂含水率高,粒径小的颗粒占比偏少,细度模数偏大,含水率达不到小于6%的要求,砂子产量低(对此需采用细沙回收系统)。

(3)由于成品几乎不含石粉,直接使用时会造成混凝土水泥用量增加,生产成本提高。

(4)需要增加大量排水和污水处理设备,工艺相对复杂,细粉回收和污水处理费用高,建设投资大,成品砂石骨料单位成本高。

(5)对水资源依赖性大,只适用于水资源相对丰富的矿区,在干旱少雨地区或寒冷结冰季节不能正常生产。

(6)生产过程中产生的副产品泥饼除部分可用于矿山绿化复垦外,目前还没有其他更好的用途,一部分泥饼需要场地进行排放。

干湿结合法生产工艺

干湿结合法生产工艺是这几年才开始应用的一种新的工艺方法,投资费用比湿法少,比干法多,成品砂石粉含量介于二者之间,运行成本也在二者之间。

优点是:成品砂石部分或全部不再进行水洗,因此相对于湿法工艺来说用水量少了很多,成品砂石粉含量相应也高了很多。

缺点是:由于制砂原料中含水率在6%~10%,特别容易引起筛分设备筛孔堵塞造成筛分困难,进而引起成品砂产量降低,单位生产成本增加。

如今,绿色矿山建设理念,推动环保发展,因此不管采用哪种机制砂石工艺路线,都要考虑到环保设施和环保指标达标,生产出的成品机制砂石也都应符合国家标准或行业标准,不过生产工艺的选择固然重要,生产线设备的选择也同样重要。

新高耐重工可提供砂石生产线所需全套设备,由于多数生产线的加工原料和成品要求不尽相同,我们的成套砂石生产线配置形式多样,每一种砂石生产线都是根据用户的项目规模、工况条件、成料粒度需求、原料特性、产量能耗等要求来配置,以此实现生产线运行高产高效、绿色环保,让用户在后期使用中得到更高的盈利。